僕がメインで使っているスピーカーは

故・長岡鉄男氏設計(arrenged by UENO )の D-150ES"モア" というものです。

製作費はツイーターまで含めると約30万円。

市販のハイエンドスピーカーと比べるとおよそ10分の1ほどのスピーカーですが、

以前の部屋でのモアの音に匹敵するほど僕の好みに合う音は、

初めて伺ったときの木村さん宅の SYSYTEM 6 と

ばあなさん宅のグランドベル以外にありませんでした。

( ばあなさん宅は"匹敵"ではなく我が家より良かったですけど(--;) )

しかし、新しいオーディオルームで鳴る"モア"は何故か精彩を欠くような感じで

実力を発揮できているという感じではありません。

以前の部屋での鳴り方とのあまりにも激しい落差に絶望さえ感じ、いっその事 . . . と、

次期リファレンススピーカーの構想を考え始めました。

スピーカー製作を考え始めてしばらくしてアンプを交換してみたところ、

モアはまるで生き返ったように非常に良い感じになってきたのですが、

「せっかく乗りかかった船だから」とスピーカーの製作は続行することにしました。

まさかこんなに本格的になろうとは . . . (笑)

WATT-X の製作

新しいスピーカーを作るとなるとまずは図面を描いてみないと分かりません。

いつものように方眼紙に色々と案を書いていきますが

なかなか綺麗な形に仕上がりません。

悩むこと約1ヶ月。

大体の形が出来上がったので木工所に相談してみることにしました。

( 2005年8月~ )

今回のスピーカーは斜めカットが必要な上、割と複雑な形をしているので

自作するのにはかなりのリスクを伴います。

さすがに今回は自作を諦めてプロの方にお願いしようと、

山越木工房さんに全面的に製作をお願いする事にいたしました。

山越さんは一見ごく普通の木工所なのですが、

曲げ合板を使ったオリジナルスピーカーなどを販売されていますので

「ここなら大丈夫かな」と、お願いしてみたところ、

非常に丁寧なメールを頂き、快く引き受けてくださいました。

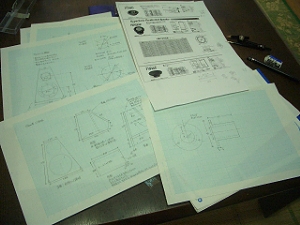

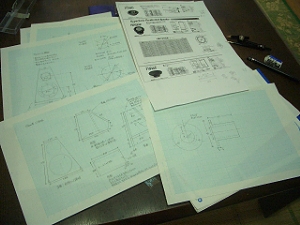

画像は僕が送った図面を元に山越さんがCAD図面に起こしてくれたものと、

一部図面のミスがあった部分のご指摘と変更のアドバイスが書かれたFAXです。

これを元に少し訂正をしたもので製作をお願いする事になり、

2005年10月初旬に製作のお願いをしました。

製作に関してですが、今回のスピーカーは某有名スピーカーに非常に良く似ているので

製作には色々と問題が出て来る可能性があります。

もちろんあくまでも個人的な趣味の範疇ですが

そのせいで山越さんにご迷惑をかけるわけには行きませんので、

今回のスピーカー製作に関して図面の全ての権利は当方にあり、

山越さんはその製作を引き受けてくださっただけという事でご了承頂きたいと思います。

( 200/5/9/28 )

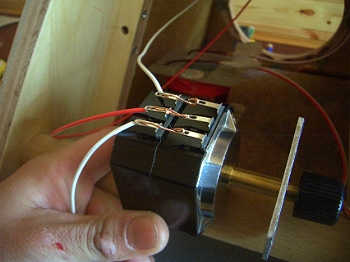

スピーカーターミナルはコイズミ無線さんで売っている CP-236-K 。

今回製作していただくスピーカーは板厚が18mmもあるので

対応できるターミナルというのが非常に少なく困っていたところ、

掲示板で「こういうのはいかがですか?」と教えていただいたのがこのターミナルです。

板厚25㎜まで対応しているのに、なんと2400円/setという破格でした。

( 2005/10/19 )

ピンスパイクは高さ調整が出来るものであまり高くないものを探していたのですが、

丁度オークションで良いものを見つけたので即購入いたしました。

一つのピンスパイクは4つの部品から出来ていて、

一番大きい黒っぽい部品を外せば

スピーカーやオーディオ機器に直接取り付ける事も可能です。

( 2005/10/20 )

バスレフダクトはオーディオ仲間の某氏にお願いして製作していただきました。

素材はジュラルミン(2017S)。

サイズはSYSTEM7のバスレフダクトを参考にさせて頂きましたが、

完璧に同じサイズ、しかもオリジナルのダクトよりも光沢がある素晴らしい出来上がりとなりました。

もう大、大満足です(^^)

ちなみにこのダクトはもちろんの事、その他にもユニット1setとピンスパイク、

それからスピーカーターミナル1setを山越さんに送らせて頂き、

現物あわせで製作していただくことにしました。

( 2005/10/29 )

<山越さんのコメント>

これもワンオフ(特注品)。

こういった「削り出し」のパーツ「いいですね~。」

無垢感といいますかなんとも言えない独特のアルミの質感。

A2000系かな??

2005年11月下旬。

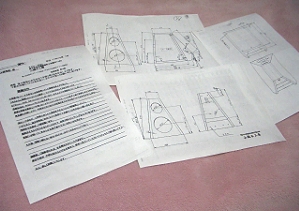

スピーカーの製作状況の画像が送られてきました。

表面にバーチ材、内部にラワン材を使ったオリジナルの合板をNCでカットしていきます。

電動ノコ片手に . . . では絶対に出せない精度でカットできるのが素晴らしいですね。

<山越さんのコメント>

ユニット取り付け穴の加工。今回の製作でNCを使うのはここだけ。

後は手作業で現物を合わせながらの作業となる。

このような微妙な接合はNCでも追い込めないから。

斜め部分は強度が必要ですので角に補強材を入れてくださっています。

これだけでも大分違いがありますね。

横板を圧着している様子です。

地味な作業のようですがかなりの精度が必要でしょうね。

<山越さんのコメント>

後ろ側に丸棒を取り付けるのと、側板は左右平行面が

ないので片側からの接着となる。

保持方法も工夫が必要。

NCがあれば複雑な形状のカットも問題なし。

今回お願いしたキャビネットの斜めカットなんて朝飯前ですね。

この時点でいかにオリジナルに近いかというのがわかるでしょう。

<山越さんのコメント>

底板、側板を基準パーツに取り付け

現物合わせをしながら組み立ての準備をする。

後ろからみてもオリジナルに近い仕上がりになりそうなのが伝わってきます。

ただ、ユニット取り付け後のネットワーク交換などが容易にできるように背板はボルト留めとし、

取り外しが可能なように製作していただきました。

もちろん取り付け時には空気の漏れなどが無いようにとの配慮もしてあります。

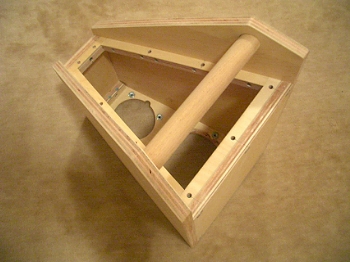

今回お願いしたキャビネットもオリジナルと同様、

キャビネット後端に横棒を取り付けていただきます。

内側から取り付けてあったんですね。

キャビネット下端の両コーナーには

僕のデザインの象徴とも言える"コーナーカット"を施していただきました。

カットするための三角形は長辺の長さを2cmほどにしていただいたのですが、

実際にはもっと大きくカットした方がバランスが良かったかもしれませんね。

12月7日。ついにキャビネットが完成したというメールを頂きました。

8日に梱包し、我が家に届いたのが12月9日。

「ついに対面!」という感じです。

一目見ただけでsystem7をイメージさせる美しい仕上がりですね。

各辺にはきちんと数mmのRが取ってあるのが嬉しいです。

キャビネットにダクトを仮置きしてみました。

僕の説明が足りなかったのか、ダクトの爪付きナット加工がされていませんでしたが、

まぁこれぐらいは頑張って加工してみたいと思います。

本家システム7と同様、キャビネット後端には横棒を入れてもらいました。

キャビネットの剛性アップはもちろん、

デザイン性と機能性(持ち運び)を兼ね備えた非常に良いデザインですね。

何気ない部分ですが山越さんの技術力の高さが垣間見れる部分でもあります。

ユニットの取り付けなどがしやすいようにと背板はボルト留めにしていただきましたが

そのままでは空気が漏れる可能性があるので、

背板とキャビネットの結合部分には中をくり抜いた板を取り付けて頂くことで

気密性を上げるようにしていただきました。

さらに、今後は塗装する予定なので(色は未定)、

側板と背板の間には1㎜のクリアランスを設けていただきました。

ホント、注文が多くてすいません m(_ _)m

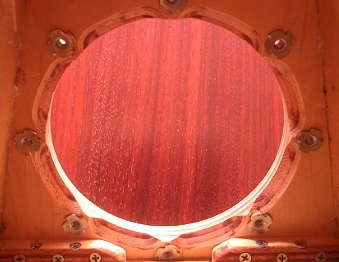

背板を外してバッフルを裏側から覗くと

FW168HPを取り付ける部分の裏側にはザグリ加工が施してありました。

これは磁石の大きいフォステクスのフルレンジユニットなどを取り付けたときに

背圧によってコーンの動きが妨げられるのを防ぐための空気抜きの役割を果たすものですね。

何も言って無いのに加工していただけるとは、さすがです。

本家SYSTEM7はピンスパイクの3点支持ですが、

下部キャビネットを作るまではこのキャビネットを単体で置くことになるので

4点支持も可能なように、前2ヶ所、後ろ3ヶ所にナットを入れてもらいました。

我ながら名案じゃないですか?(笑)

( 2005/12/9 )

強固な筐体を持つ SYSTEM 7 を見習い、

SYSTEM-Xも出来る範囲でキャビネットの剛性を上げることにしました。

以下、UENOの手作業による剛性アップの様子です。

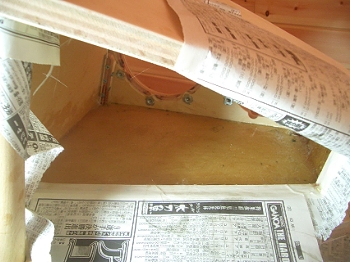

キャビネット完成から1ヶ月。

内部にFRP樹脂でガラスマットを貼りこむ作業を行います。

オーディオルームの隣の部分で作業を行うのでシッカリと養生しておきます。

キャビネットの上に載っているのがこれから貼るガラスマットです。

FRP樹脂を流した上にガラスマットを置き、樹脂を全体に浸透させた状態です。

まずは天板に施工して丸一日放置し、硬化したのを確認してから側板に施工します。

片方の側板に施工したらまた一日置いて反対側の側板に施工して . . . と、

一日一面ずつシッカリと作業を進めていきます。

一日という時間も作業の一つだと思ってシッカリと硬化させましょう。

( 2006/1/2 ~ 1/4 )

自然乾燥の後は強制乾燥をさせます。

サーキュレーターを使って数時間強風を送り乾燥の最終仕上げを行いますが、

その際、窓や扉を全て開放し、部屋に染み付いたFRPの臭いを外に出してしまいましょう。

( 2006/1/4 )

作業開始から5日。 バッフルと背板を除く4面全ての施工が完了しました。

バッフルと背板に加工しなかったのは加工に確実な自信が無かった事と、

今後行う塗装によって強度が上がるという見込みがあったためです。

4面の加工によって強度がどれぐらい上がったのかは分かりませんが、

何も施工しないよりは強度が上がっている事は確実ですのでこれでよしとしましょう。

作業自体は素人にしては良く出来た方だと思います。

FRP樹脂の浸透ムラや硬化不良が無かったのは地道な作業のおかげですね。

焦るとロクな事がありません。

尚、画像の黒い部分はガラスマットをカットするときにマジックで書いた線が滲んだもので、

化学変化などによるものではありません。

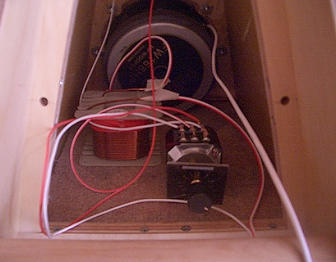

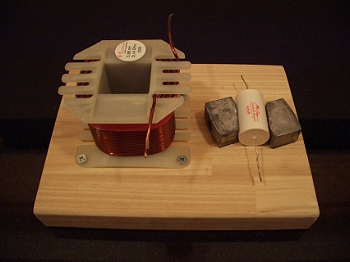

とりあえずネットワークを組んでみました。

クロスオーバーは2kHzとしたので、

ウーファーには0.62mHのコイルを、ツイーターには10.0μFのコンデンサーを繋ぎ、

ユニットの能率差はアッテネーターで合わせるようにしています。

( 2006/1/7 )

ネットワークを仮組みしてからやく1ヶ月。

しばらく鳴らしているうちに音は割りとまとまってきましたが

もちろんこれで完成というわけではありません。

2006年2月11日、いよいよ待ちに待った塗装の日がやってきました。

まずは底にあるピンスパイク用のボルト穴のマスキングからです。

幅5㎜ほどのマスキングテープで上手く円を作っていきます。

最初の下地にはTEROSON(テロソン)の"ミッチャクロン"というものを使います。

サーフェイサーの乗りを良くするためのプライマーですね。

<参考> テロソンコーポレーション

これが"ミッチャクロン"。

意外とネーミングが安易です(笑)

予めお湯に浸しておいて気化しやすくしておくと良いでしょう。

プライマーの後にサーフェイサーという下地材をスプレーします。

サーフェイサーは速乾性ですが、気温が低いとすぐには乾かないので

ヒーターを使ってシッカリと乾燥させておきます。

まずはキャビネットを前側に倒して底板にスプレーし、

乾燥後、スピーカーを普通に置いて全体にスプレーするという順に進めます。

サーフェイサーを塗り終わって乾燥させているところです。

白っぽく見えますが実際は薄い灰色です。

木製キャビネットは表面の凹凸が大きいのでサーフェイサーだけでは埋まりません。

キャビネットの後ろ側は形が複雑なので手をかけることは出来ませんが、

前から見える4面(バッフル、天板、両側板)ぐらいは綺麗にしたいとパテを盛ってくれました。

片方パテ盛り終了。

結構時間がかかります。

木口は塗料を吸い込んでザラザラになってしまうので

2液性のパテを用いて特にシッカリとパテ盛りしておきます。

完成時に「判る人には判る」仕上がりとなるわけです。

ヒーターを使ってパテを乾燥させた後、

電動サンダーと手がけサンディングで可能な限り平面を出し、

最後は水研ぎで仕上げます。

パテのおかげで多少の水分なら問題ないようです。

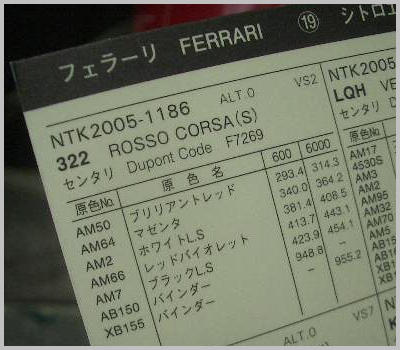

SYSTEM-Xは赤色にする予定だったのでその通りお願いしましたが、

当初考えていた「混ざりものの一切無い真っ赤」ではなく、

若干別の色が入った"ROSSO CORSA"(ロッソコルサ)にする事にしました。

( 上の文字の色の違いが分かりますか? 上が純赤、下が若干暗めの赤です )

純粋な赤色に黒色などが入ることで、純粋な赤色よりも色に深みが出てきます。

ROSSO CORSA はフェラーリに使われている赤色の一つですが、

代表的なモデルにはF355、F360モデナ、F456、F550マラネロがあるようですね。

ROSSO CORSA の配合です。

ブリリアントレッドの他にマゼンタ、ホワイト、レッドバイオレット、ブラックが入っています。

ちなみに塗料は Dupont社 のものを使っています。

作業開始から7時間後、ようやく塗装工程に入りました。

画像では判りづらいですがかなりシビレル赤色です Σ(゚ロ゚;)

赤色に塗装して乾燥させた後はクリア塗装で仕上げます。

一度塗ってからしばらく置き、クリアの引き具合を見て2回目の塗装をします。

画像は2度目の塗装が済んだ状態ですが、綺麗な鏡面仕上げになっていますね。

この時点で既に6時前になってしまったので

背板とキャビネットの底面、それから側面の裏側を塗装して作業は終わりました。

( 塗装後には乾燥工程がありますからね )

キャビネットの正面と側面は後日作業してもらいます。

( 2006/2/11 )

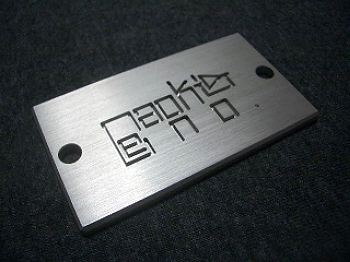

SYSTEM-X のウーファーキャビネットに取り付ける予定のロゴプレートが出来ました。

このプレートは某オーディオマニアの方にお願いして製作していただいたのですが、

あまりの仕事の早さ、仕上がりの素晴らしさに感動さえ覚えるほどです。

ロゴプレートの大きさは 縦40mm×横70mm×厚さ3mm。

どうみても mark levinson のロゴをパクったデザインですが、

mark levinson のロゴデザインの素晴らしさに敬意を表したものだと思ってください。

今回はロゴのザグリの深さが1.5mmのものを2枚と1.0mmのものを2枚ずつ、

合計4枚製作していただきました。

プレートはアルミ材を#400ほどのヘアライン加工で仕上げ、

その上にシルバーアルマイト加工が施されていて、

画像で見るよりも実際は大分大きいのでかなりのアクセントになりますね。

2006年4月7日~4月10日。

僕が初めての韓国旅行に行っている間に塗装が完了していました(^^;)

ロッソコルサのキャビネットというのは予想以上に威圧感がありますね。

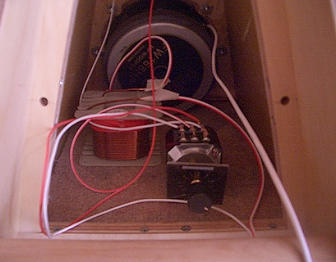

さて、いよいよネットワークです。

SYSTEM-X の内部はFRP樹脂で固めてありますが

キャビネットの硬度が上がることで逆に内部での反響が多くなりそうなので

キャビネット内での音の拡散用に卵のパックを貼ってみました。

今みると凸凹が大き過ぎる気もしないではないですが、

この時は「我ながらナイスアイディア!」と思ったわけです。

ただ、実際にネットワークを組もうとすると

キャビネット容積が減るというのはかなりのデメリットでもあります。

一度はこの状態でネットワークを組み上げて一日音を聴いて過ごしたのですが、

ネットワーク用のコイルの置き場が無くなる、ツイーターケーブルが絡まる、

さらにはアッテネーターに干渉する、などの問題が気になったため

翌日また全てバラしてパックを取り、若干の吸音材を入れて組み上げました。

おかげでパックを貼っていた時よりも中域がクリアになり、トランジェントも良くなりましたね。

ネットワークは木の板に組んで底板に固定することにしました。。

コイルはそのままではネジ留め出来なかったので

上部の4辺をカットして長めのドライバーを使って留め、

コンデンサーは手元にあった鉛のパーツで挟んで固定します。

画像はまだ実験段階なので

MUNDORFのM-CUP 10,0μF(1600円/個)を使っています。

仮組みの段階なので市販の一番安いケーブルで実験しています。

アッテネーターはFOSTEXのR82B(4,043円/個)。

接続がややこしいので配線は要注意です。

10.0μFでネットワークを組んだあとに試聴してみたのですが、

何となくクロスが低いようなので

同じくMUNDORFの4.7μF(1,050円/個)に変更してみたところ、

違和感なくつながるようになりました。

これでネットワークは決定しましたので全ての内部配線を銀線に換え、

コンデンサーもワンランク上のSPREME(4,800円/個)に変更しました。

構想から既に8ヶ月、ようやく SYSTEM-X が完成しました!

今後ウーファー部分を作る予定なのでこれを機に WATT-X に改名し、

ウーファー部分である PUPPY-X の製作に取り掛かりたいと思います。

お疲れ様でした(^^)

( 2006/4/14 )

バスレフダクトが切削仕上げのままだったのでアルマイト仕上げに変更。

ついでにダクトを塞いで密閉仕様にできるように、

ダクトに合わせたデザインのカバーを作っていただきました。

ダクトに共締めするだけなのでシンプルなつくりになりました。

SYSTEM-X はwilson audio のシステム7とベルテックのグランドベルの

良いところ取りを狙ったスピーカーです。

キャビネットの大きさはシステム7、ユニットはグランドベルという組み合わせなので

バスレフが良いのか密閉が良いのかはウーファーが出来るまではわかりません。

とりあえず密閉にできるようにしておくのが得策ですね。